真空回潮机用于打叶复烤生产线上,对烟叶进行连续、自动的真空回潮处理,提高烟叶的温度和含水率,提高其柔韧性和抗破碎性,改善成品烟叶吸味,有利于水份、温度及料液吸收,同时去除烟叶中的青杂气,并可在一定程度上起到杀虫卵的作用。

新型高效节能真空回潮机以“节能、先进、科学”为原则,在保证原有生产能力、各项工艺指标、回潮箱体尺寸不变的前提下,对其抽真空系统、加湿系统进行创新,使改造后的设备技术性能先进,运行稳定可靠,蒸汽能耗大幅度降低,最大可节约65%的蒸汽耗量。该设备拥有发明和实用新型专利10余项,具有结构新颖、造型美观、安全可靠、加工质量稳定、可实现连续加工等优点。

1.主要性能指标和技术参数:

|

额定生产能力,kg/h |

3000~12000 |

|

运输方式 |

带烟包运输车 |

|

工作真空度, Pa |

≤1066(温度8℃) |

|

极限真空度, Pa |

≤666(温度0℃) |

|

回潮后烟叶温度,℃ |

55~75(允差±5℃) |

|

回潮后烟叶含水率,% |

2~5 |

|

烟叶回透率,% |

≥98 |

|

批次处理时间,min |

≤20 |

|

注 1:额定生产能力按物料含水率12%折算; 2:真空度压力采用压力变送器和真空负压表检测(麦氏计检测只能检测不凝性气体,无法准确测量可凝性气体)。 |

|

2.主要创新点

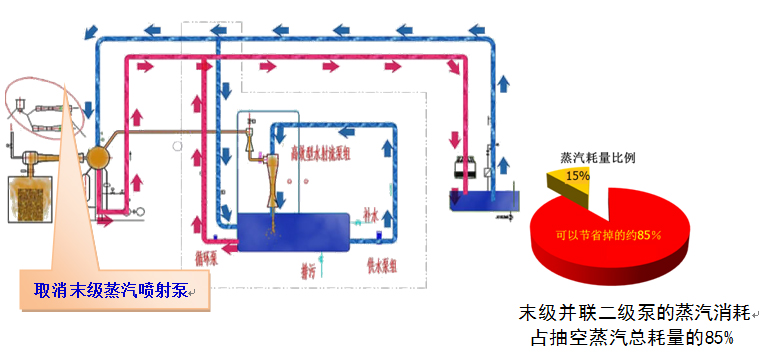

2.1 抽真空技术从原理上进行了革新,抽真空原理由蒸汽喷射泵改为三流体联合射流抽真空系统,即三介质(水、空气、蒸汽)喷射泵联合抽真空,大大降低抽真空段的蒸汽耗量。采用水射流泵组及空气喷射泵(二元射流真空泵组)替代末级蒸汽喷射泵,进行低真空度抽空,一级泵采用蒸汽喷射泵进行高真空度抽空,既保证了烟草加工所需的真空度要求,又降低了蒸汽耗量;

2.2 在达到同样的工艺要求下抽真空的蒸气消耗理论值减少85%,蒸汽使用和碳排放大幅减少,符合国家节能减排要求,同时降低生产运行成本,提高企业经济效益;

2.3 取消原抽真空系统的蒸汽外排,无排汽噪音,无废汽排放,彻底告别烟囱时代,提升企业形象,社会效益显著;

2.4 优化了增湿水系统和雾化装置,箱体内配置的引射旋流加潮器位于箱体顶部,增湿蒸汽从箱体顶部均匀进入回潮箱体内,引射旋流加潮器出口设置雾化罩,保护回潮箱体顶部的棚板,阻挡明水迸溅,雾化罩底部封闭,积存一定冷凝水,使进入箱内的过热蒸汽与冷凝水在真空条件下混合,从而达到饱和状态,改善蒸汽汽质;

2.5 采用新型二级引射旋流雾化式加潮器,加潮器内置两级引射组合,加潮水周向均匀供给,引射器出口采用旋流对撞结构,增强蒸汽雾化程度,在杜绝水渍烟的前提下,加强喷嘴雾化效果,提高能源利用率,改善增湿效果,提高烟叶回透率;

2.6 改进了真空箱体结构及外观,箱体四周只有环骨架,减少了纵筋与箱体的焊接,降低了箱体焊接应力,提高箱体强度及密封性;

2.7 箱体门开启方式由传统的液压驱动上翻式改为电机驱动上翻式,杜绝液压系统泄露污染烟叶的隐患,降低设备故障率及维护工作量;

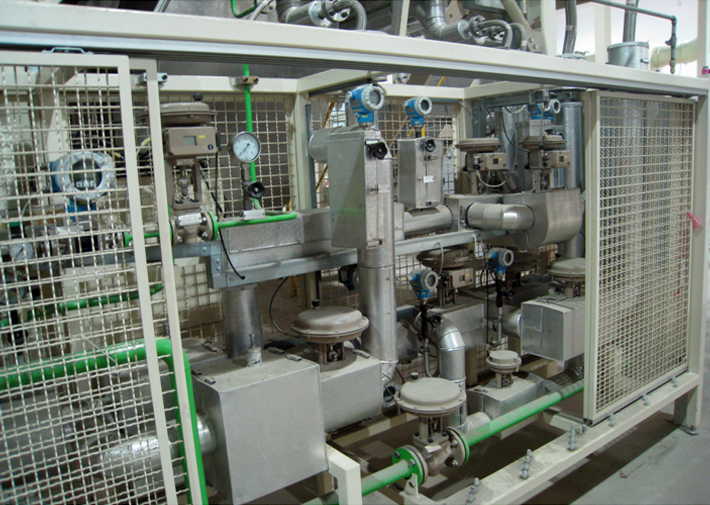

2.8 管路系统采用管柜形式,将抽真空系统、蒸汽系统、增湿水系统和压缩空气系统布置于管柜中,集中放置,便于操作、管理及维修;

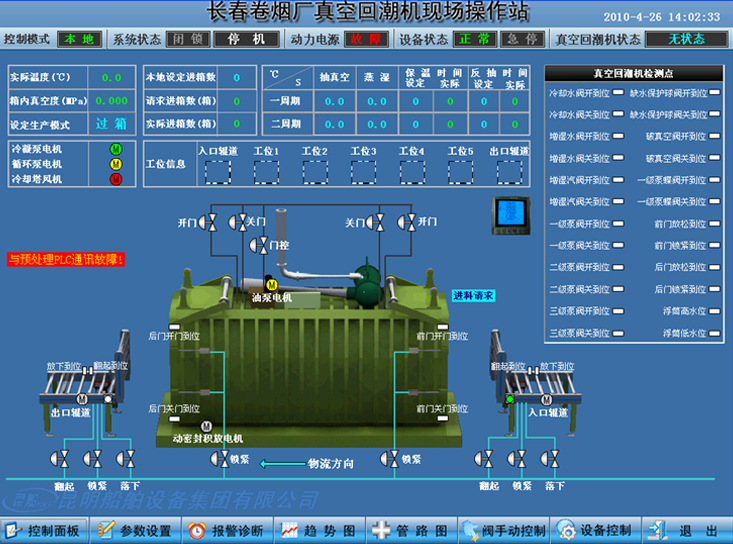

2.9 控制系统采用丰富友好的人机界面和故障自诊断系统。控制采用以温度为主,压力为辅的控制模式,实现加工过程精细化控制,避免采用压力控制模式而导致出口烟叶水份和温度不一致的情况;

2.10 融入了自动化物流的设计理念,将物流自动化技术与烟机设备有机结合,实现真空回潮工艺连续化生产,减少人工干预造成的产品质量波动,降低人工成本;

2.11 抽真空系统可在多箱体之间实现多种抽真空模式组合,提高抽真空系统的使用灵活性及设备有效作业率。